Перемещение твердого (нерасплавленного) материала при производстве литья. Для того чтобы обеспечить высокую воспроизводимость процесса от цикла к циклу, стадии перемете имя и нагрева должны быть постоянными при литье. Процесс перемещения происходит за счет сил трения и вязкости на поверхности материального цилиндра. К сожалению для производства литья, в процессах экструзии силы трения могут существенно изменяться, что может приводить к дестабилизации процесса перемещения твердого вещества и колебаниям подачи. Существует несколько способов усовершенствования процесса перемещения при производстве литья. Наиболее эффективным является создание канавок на внутренней поверхности цилиндра в зоне питания. Обычно это увеличивает производительность и стабильность процесса. Производство литья иногда на поверхность шнека наносят покрытия для снижения коэффициента трения, улучшая таким образом процесс перемещения твердого сырья.

Для равномерного производства литья твердый материал должен двигаться единым потоком (иначе говоря, все частицы должны передвигаться с одинаковой скоростью). Налипание твердых частиц на поверхность шнека снижает скорость движения и стабильность потока при производстве литья. Склонность к налипанию можно снизить, изменяя форму гребня. Производство литья при этом прямоугольный гребень с небольшим радиусом заменяется гребнем с плавно закругляющимся торцом , что обеспечивает плавное перемещение с вершины гребня на шнек. Двухгребневая геометрия в зоне питания увеличивает площадь поверхности шнека и снижает объем канала, а оба эти фактора приводят к снижению скорости перемещения твердых материалов по этой зоне. Таким образом, двухгребневая геометрия не рекомендуется в зоне питания, за исключением тех случаев, когда на поверхности материального цилиндра возможна высокая сила трения при производстве литья.

Длина зоны питания в

традиционном шнеке составляет обычно 5 диаметров. Такая длина обычно

обеспечивает достаточно стабильное перемещение твердых веществ. Длина зоны

питания для ВП-шнеков должна быть больше, поскольку осевое движение шнека

снижает ее эффективную длину. Мы отмечали, что у стандартных ВП-шнеков длина

зоны питания составляет 50% общей длины шнека, то есть 10 диаметров при производстве литья. Если

считать, что максимальный ход обычно составляет 3-4 диаметра, то оказывается,

что нет необходимости делать зону питания длиннее, чем 7-8 диаметров.

Уменьшенная длина зоны питания важна для ВП-шнеков из-за ограничений по общей

длине. Другими словами, более короткая зона питания позволяет сделать более

длинной зону сжатия.

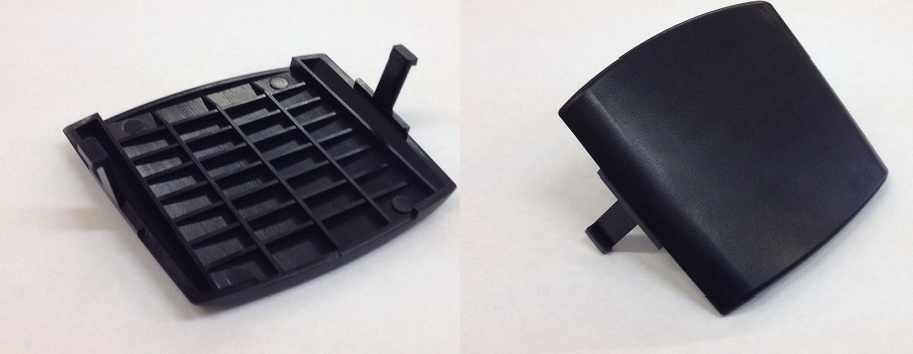

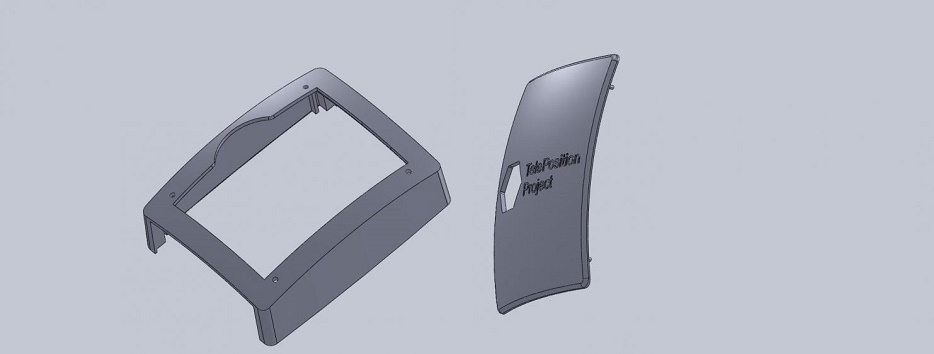

Рис. Производство литья

Улучшить перемещение твердого вещества позволяют следующие конструкционные особенности шнека:

• угол винтовой нарезки порядка 20 градусов для производства литья;

• увеличение радиуса закругления гребня до значения его высоты;

• одногребневая геометрия для производства литья под давлением;

• нанесение на поверхность шнека покрытия с низким коэффициентом трения.